能源使用合理且有效配置以及滿足ESG/SDGs的環保再生循環的趨勢已經成為未來十年負責空壓機系統的廠務專家們必須面對的挑戰! 我們曾經發現過許多值得再深入思考不同觀念的資源使用的常見情境 :

- 空壓機系統為了某個部門小氣量的用氣需求,必須啟動大馬力的空壓機運轉供氣:某公司內部創業的部門約僅有400L/min @ 5 bar 空壓機風量的需求,但是夜間或假日使用的時候,卻必須啟動10,800L/min. @ 8 bar 風量的空壓機運轉供氣,實際上工廠沒人用氣時也會啟動運轉 (洩漏造成)。這種情況在中大型公司工廠尤其常見:1) 不同產品獨立的新事業單位或子公司部門仍舊仰賴母廠資源、2) 公司內部的研發單位或實驗室與工廠共用資源、3) 公司部分廠區連同公用設施出租給其他公司。

- 公司為了用氣佔比不到一半的製程或研發機器設備,必須將空壓機系統壓力提高至 9 bar 以上:北部某中大型工廠為了佔整廠用氣約10%製程用氣量的 8 bar (含) 以上 操作壓力需求,系統壓力設定為 8.2 bar ~ 9.2 bar操作壓力。實際上,該工廠的壓力需求分布大約是 8.0 bar ~8.5 bar 佔 9.7%、CNC加工機操作壓力需求5.5 bar ~ 6.8 bar 佔 53.2 %、吹掃以及氣動閥/氣壓缸用氣需求 4.5 bar ~ 5.5 bar 約佔37.1%。

- 採用有油式空壓機加裝多重過濾系統提供製程潔淨乾燥壓縮空氣:高科技廠房許多製程設備會安裝在設計為無塵室的環境,或者是密閉空調空間的環境;有油式空壓機安裝多重過濾裝置並無法確保油氣被輸送到現場 (經常情況是現場發現油氣再通知廠務人員處理;請參考下列照片說明) ,在風險控管上除了不利於製程潔淨空氣的管控,對於廠務人員職安 (請參考下下圖照片) 與密閉空間工作人員健康都隱含風險。進一步來看,法規對於含油物質的排放越來越嚴謹,耗材與處理的成本將會越來越提高。

空壓機系統無油化趨勢

國際高率效過濾器仍不保證一定期間效率

有油空壓機須增加許多額外管理 (油路與環安)

紅字屬於有油式空壓機較無油式空壓機多出來的零件部品 (以螺旋式為例) …

小功率系統無油化的趨勢正在發生…

油水/廢棄物環保法規將還原總持有成本

除了上圖提到的潤滑油路及冷卻系統所需要的零件部品之外,歐盟在西元2026年將針對產品服務的碳排放量課徵碳關稅讓環境成本扭曲的部分還原 (請參考下表 潤滑油每公升約當碳排放量為1.09ekgCO2。以1台100馬力有油螺旋式空壓機來分析,使用2~3桶不等的潤滑油量、有2,000小時~6,000小時…等不同壽命更換頻率。以國產最常見的每3,000小時更換潤滑油、每次更換2.5桶 ( 50L ) 加上容易油耗補油10L,每台100馬力有油螺旋式空氣壓縮機每年碳排放量為65.4ekgCO2。

此外,從排放的冷凝水含有潤滑油,從已經制定法規規定以及未來各國法令規章上來看,必須先將含有潤滑油的冷凝水做油水分離的處理,並且定期更換油水分離器相關耗材,並付費請廢棄油品處理的環保業者進行處理。一般廢油處理的相關規定如下 (環保和健康):

1.嚴禁將廢油直接排入水溝倒入土壤,以防污染環境。

2.廢油廢液專桶收集,再交由政府許可的回收商回收,切不可亂倒。

3.皮膚過敏者或劃擦傷者,應避免直接接觸潤滑油。

4.切勿穿著油跡滲透的衣物,不可將被油污染的碎布置入袋中。

5.不可用污濁布碎抹去皮膚上的油跡,以防碎布藏有金屬屑可擦傷皮膚引發感染。

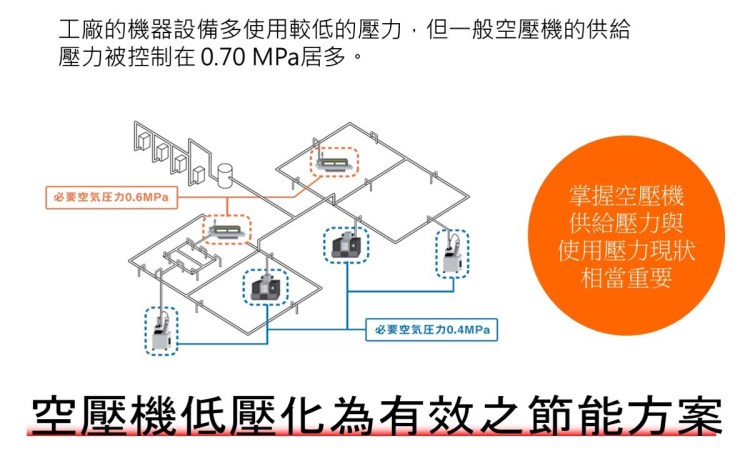

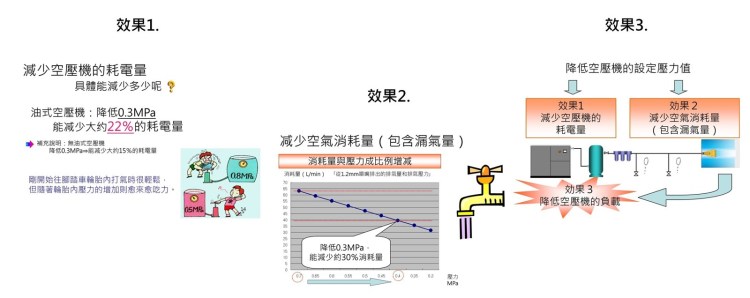

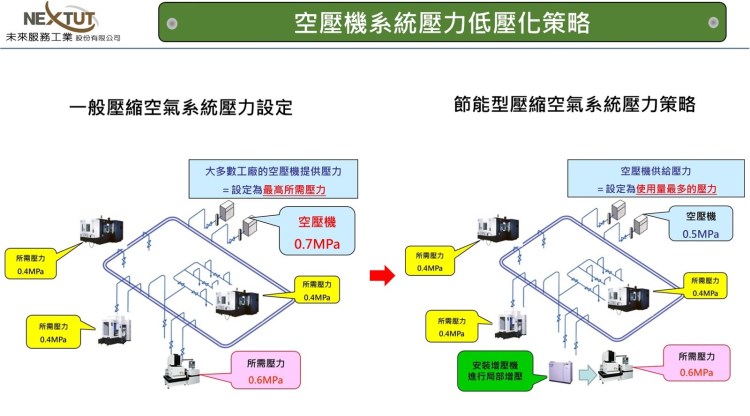

空壓機系統壓力低壓化

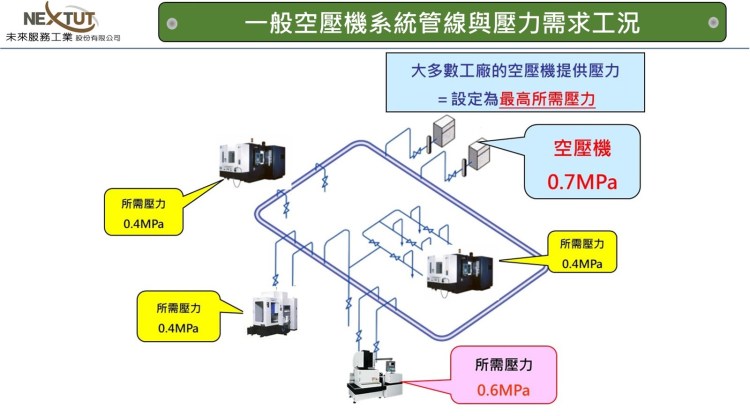

我們經常發現客戶一段時間之後就想要提高空壓機系統的壓力,或者是就會提出想要增加空壓機馬力數的要求;實際上空壓機壓力每提高 1kg/cm2G 會多耗 7﹪~8﹪的耗電度數,沒有進行分析就提高系統壓力或者增加空壓機的馬力數很容易治標不治本,造成長期用電浪費。

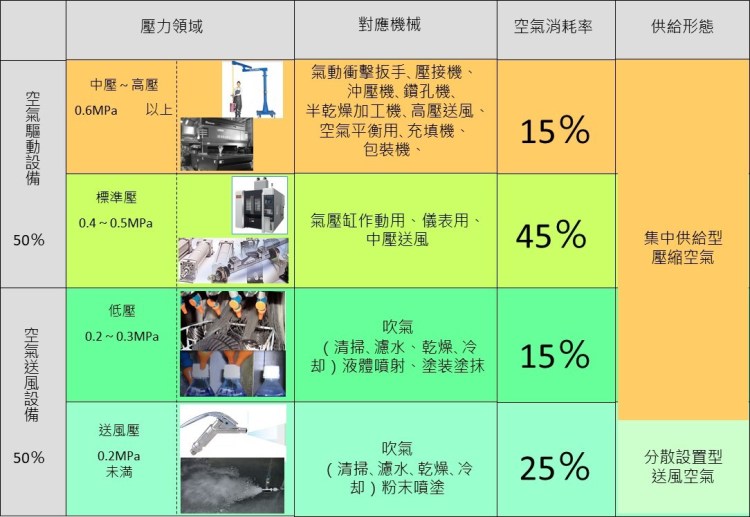

最好的方法是能夠了解單位內所有耗氣設備的 需求操作壓力 (Working Pressure)、需求流量 (Flow)以及作動工況 (平穩耗氣、瞬間幾秒耗氣很大、耗氣圍用停用停 或者 只持續使用幾分鐘格很久以後才再會耗氣),然後分析各種設備壓力需求的佔比。

瞭解使用需求之後我們會建議使用者針對現有空壓機系統的總耗氣流量與系統壓力確認各部分空壓管徑的合理性,當然也不能放過洩漏點的偵查。針對壓降與洩漏偵測,由於壓力感測器與能源監控平台的普遍化,也可以在每個管路節點安裝壓力感測器與流量計,了解壓降、洩漏點與洩漏量。真的是因為設備增加或製程改變而讓用氣需求量無法以增加不耗電的空氣桶緩衝克服時,或者是根本上就是已經超過基礎負載設計時,再來增加耗電的空壓機才是較好的方式。

系統低壓化局部增壓策略

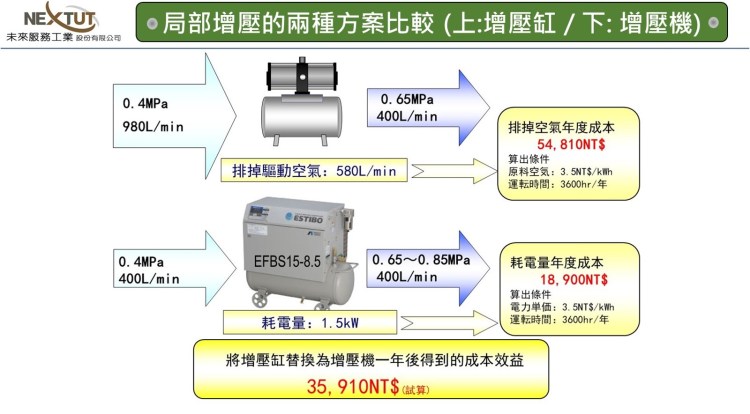

如果壓縮空氣需求的操作壓力 (Working Pressure) 壓差超過 2 bar 以上且較高壓力與較低壓力比重上相當,再用氣量具有一定流量數值以上 (流量越大越需要,可以採用ROI投資報酬率模式評估),則通常會有建議高壓系統與低壓系統分系統的設計。

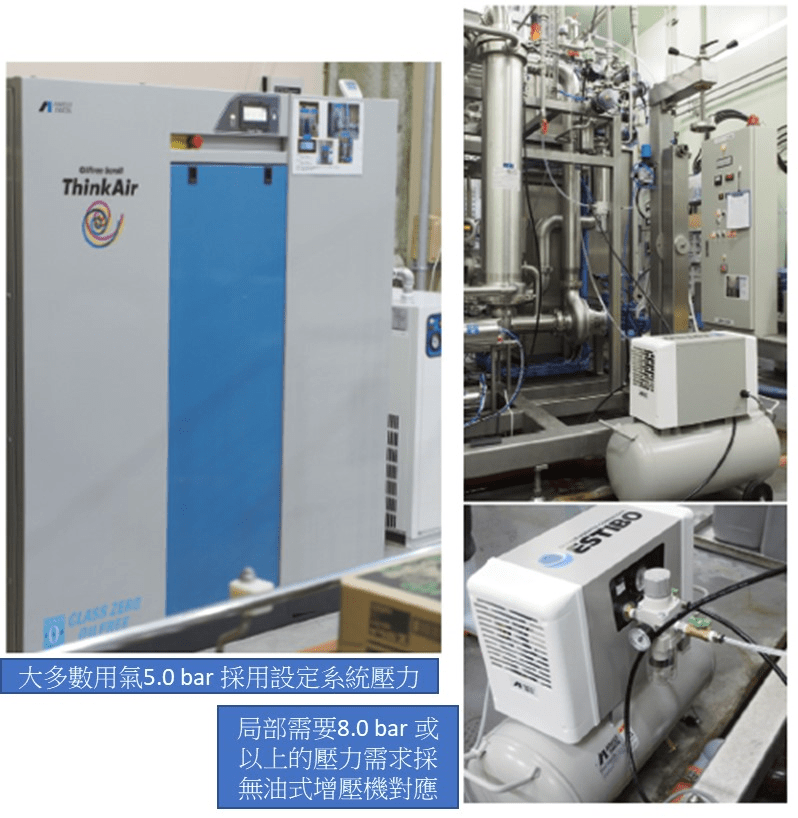

但是如果80%都是4.0~6.0 bar,只有20%以下需要8.0 (含) 以上操作壓力,這時候需要高壓的局部可以利用增壓機系統來提供,藉以讓整個空壓機系統的壓力維持在5.0~7.0 bar 而大大節省14% (含) 以上的假性需求浪費。請參考下列我們實際在客戶端設計安裝的局部增壓系統。

多數系統操作壓力是集中供氣前提下妥協的結果

由需求反向逆推可以得到更好的節能減碳

實際現場安裝場域照片(系統低壓化局部增壓)

分散式配置滿足營運彈性與節能

空壓機系統電費浪費之中有一項極大的項目是洩漏 (Air Leakeage) 平均約佔整體電能浪費25% 左右 (請參考下圖),洩漏這個浪費能源的因素與上面提到的局部增壓有交互作用;同樣的洩漏口徑,系統壓力越高則洩漏的流量越多。

洩漏也會與作業區域的運作時間息息相關,在一般沒有作業的區域可以關斷空壓機系統氣源供應的話,可以大大節省不容易察覺的管路或機器洩漏損失。當然隨時監控找到洩漏點防止洩漏作改善是根本之道 ,但是如果能夠在不需要用氣的時候分區關斷氣源,實務上也是重要的節能作法,甚至更貼近節能執行上做得到的手法。因此,我們接下來談一談在日本現在有許多企業工廠在推廣的空壓機系統分散式配置做法。

為何空壓機系統採用分散式配置?

台灣早期接受美援,因此發展初期大多數接受美國的空壓機系統集中配置的設計概念,因為美國大大物博所以有其發展設計的背景因素;當然集中配置也有它的優點如下:

- 大馬力數空壓機較小馬力數空壓機同樣能效等級,能效高出約10~13%(馬力數差異越大越顯著)。

- 集中供氣管理上可以採用基礎負載加上變動負載管理(傳統定頻空壓機(乾燥機)+變頻空壓機(乾燥機),加上聯控模式可以節省10~20%能源。

- 產品生產屬於連續性生產製程且持續運轉時間長者適合此種配置模式。

- 公司的營運模式在意的是高度功能別專業分工,產線部門被要求專注在產品品質與良率者,產線的支援系統責任屬於工務或廠務部門者,適合此模式。(營運模式策略的選擇)

日本由豐田汽車開始反思這樣的設計優缺點,如果要滿足節能與自主管理應該怎樣可以達成節能減碳最適化的系統設計? 它們發現:

- 集中供氣系統空氣管路長,容易壓降大必須加大配管管徑,管路配置成本倍增,管子續、彎頭及三通接續點多,而台灣地震多造成無法管理的洩漏佔能耗25~30%。

- 空壓機房位置走管線往往會經過許多不需壓縮空氣部門造成管損加大。

- 不是所有製程都需要高品質空氣,或說可能只有部分製程需要高品質空氣;也不是所有作業區域都需要較高操作壓力的壓縮空氣。

- 大馬力空壓機停擺整廠停線風險提高;復原調度機器困難,新機交期長。

- 大馬力/大系統啟動電流大,契約容量可能受影響;噪音防制也不容忽略。

- 各部門上下班時間不一致,無法下班就關部門的空壓機系統,機房低頻負載,空壓系統耗能相對多15~20%。空重車頻繁機器電氣元件易故障。

- 空壓系統責任屬於廠務人員,較無法結合生產部門品管經營圈,機器一、二級保養易疏忽。

- 製程改善或改變重新Layout、或災害發生復原難度高。

集中供氣系統走向過渡模式到完全分散式配置

結合營運達到變形蟲組織的績效運作模式更需要這樣的管理方式,這也是為什麼日本企業工廠越來越走向三個重要趨勢的節能減碳手法:

- 無油化

- 系統低壓化局部增壓

- 分散式配置

瞭解更多空壓機系統節能減碳達成ESG或SDGs的手法? 歡迎聯繫專人!

聯繫專人 黃金祥 0937-847981 / simon.huang@nextut-service.com.tw 交流!