FACS/分選前端為什麼會用到 CDA?用在那裡?

在單細胞組學(Single-cell Omics)流程中「FACS 分選穩定度」是實驗成敗的第一道關卡。除了樣本活性與鞘液品質,還有一個常被低估的變數:實驗室提供給 Sorter 的 CDA(Clean Dry Air,潔淨乾燥空氣)。尤其是 jet-in-air 類分選平台,CDA 不是可有可無的「氣源」,而是直接參與 鞘液/上樣的氣動加壓、閥件動作與 stream 穩定度。

在 FACS 分選(特別是 jet-in-air sorter)的「備樣/上游分選」環節,CDA 主要不是用來“吹樣品”,而是用來提供儀器的氣動/加壓,典型點位:

- Sheath tank(鞘液桶)加壓:用氣體把鞘液穩定加壓,形成穩定液柱與噴流(stream)。

- Sample injection / 上樣腔加壓:上樣腔體加壓推送樣品進入流路(多數機種為自動控制)。

- 氣動閥件/門蓋/機構動作:例如某些機種的門蓋、上樣機構需要壓縮空氣協助。

- Aerosol Management(氣溶膠管理)相關氣路:與負壓/氣路協作(各家設計不同)。

結論:CDA 的穩定性與潔淨度會直接影響 stream 穩定、分選成功率、堵噴嘴/卡閥風險、以及氣溶膠/污染控制。

為什麼 FACS 備樣特別在意 CDA?

尤其是 Jet-in-air(氣噴式) 分選平台,CDA 不只是氣源,而是直接驅動氣動加壓與噴嘴流體穩定的「關鍵動力」。Clean Dry Air的壓力與流量,對應 ISO 8573-1 的潔淨乾燥等級程度以及菌落數要求如果未能符合要求,通常會有許多造成實驗過程與實驗室儀器設備管理上的風險。

- 「壓力波動(Pressure Fluctuation)」→ 流速脈動: 造成 Stream 偏移與 Drop Delay 漂移,直接導致分選效率與純度(Purity)不達標。

2. 露點不足/含水 → 鹽析與腐蝕: 冷凝水與鹽分結晶會導致精密閥件卡滯、噴嘴微孔堵塞,引發非預期停機。

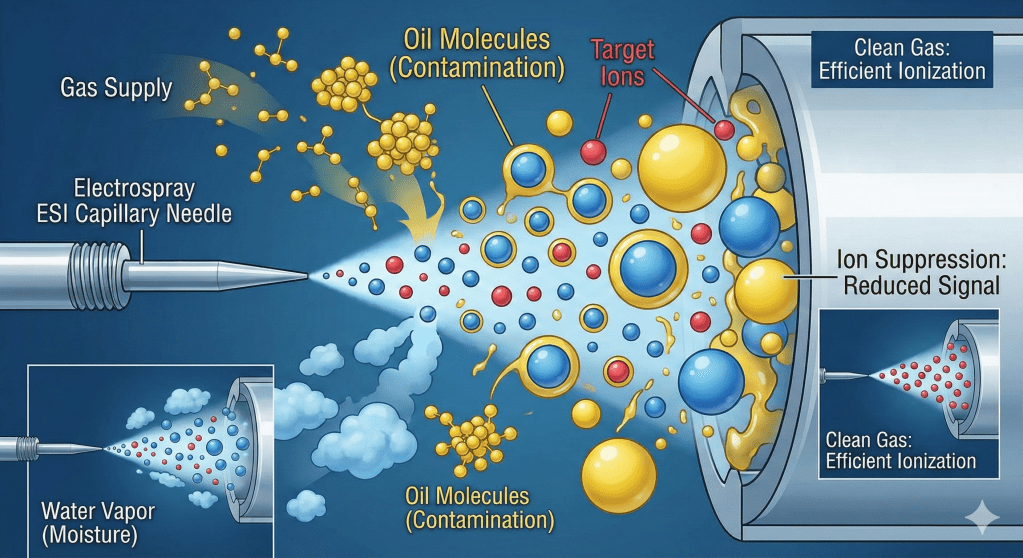

3. 微粒/油氣 → 0.2–1 mm 的噴嘴與電磁閥最忌諱雜質,這會大幅提升背景噪音(Background Noise)與設備故障率。

4. 缺少末端除菌 → 氣路二次污染 → 對後續培養/功能實驗更不友善。

未來服務工業對相對應用的CDA等級建議

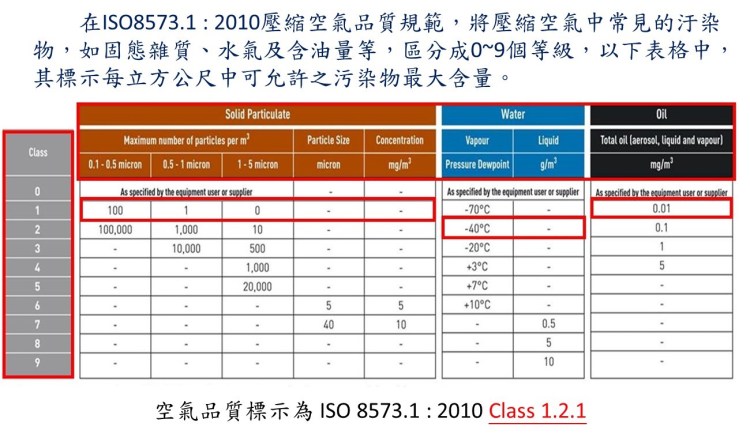

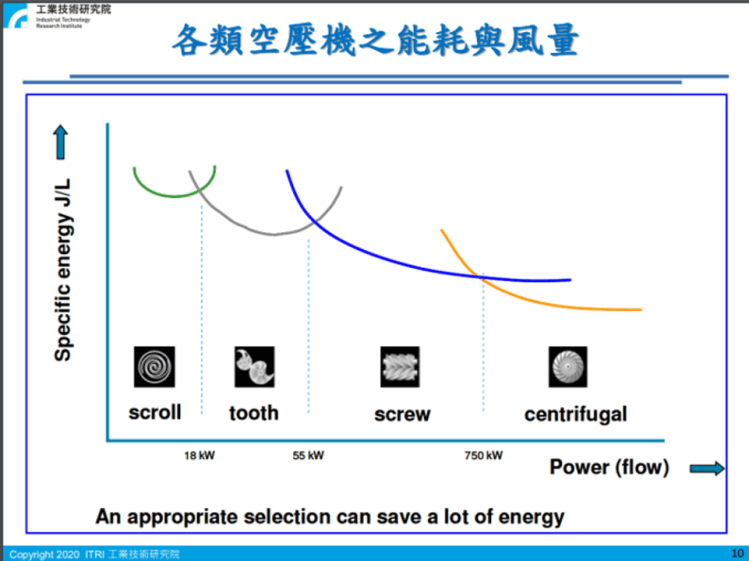

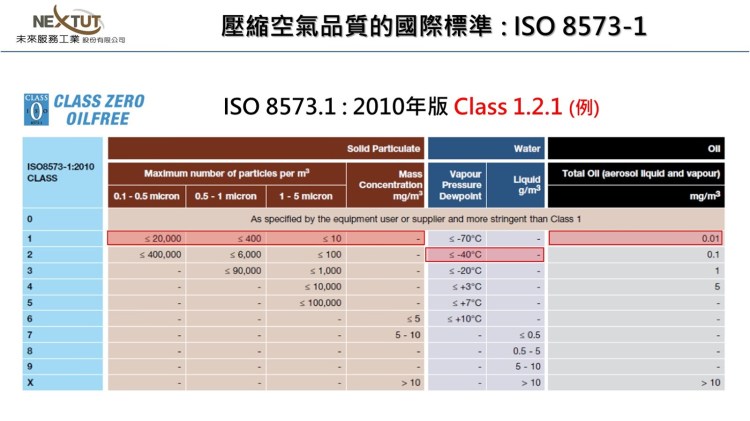

以實驗室分選長時間運轉為前提,我們建議用 ISO 8573-1把「乾淨/乾燥/無油」明確清晰地提供各位參考:

建議: > FACS 供氣規格速查(建議寫入採購標單):

- 壓力管理: 建議主幹供氣保持在 6–7 bar,終端透過精密調壓閥設定在 80–100 psi。核心目標是「恆壓輸出」而非「高壓」。

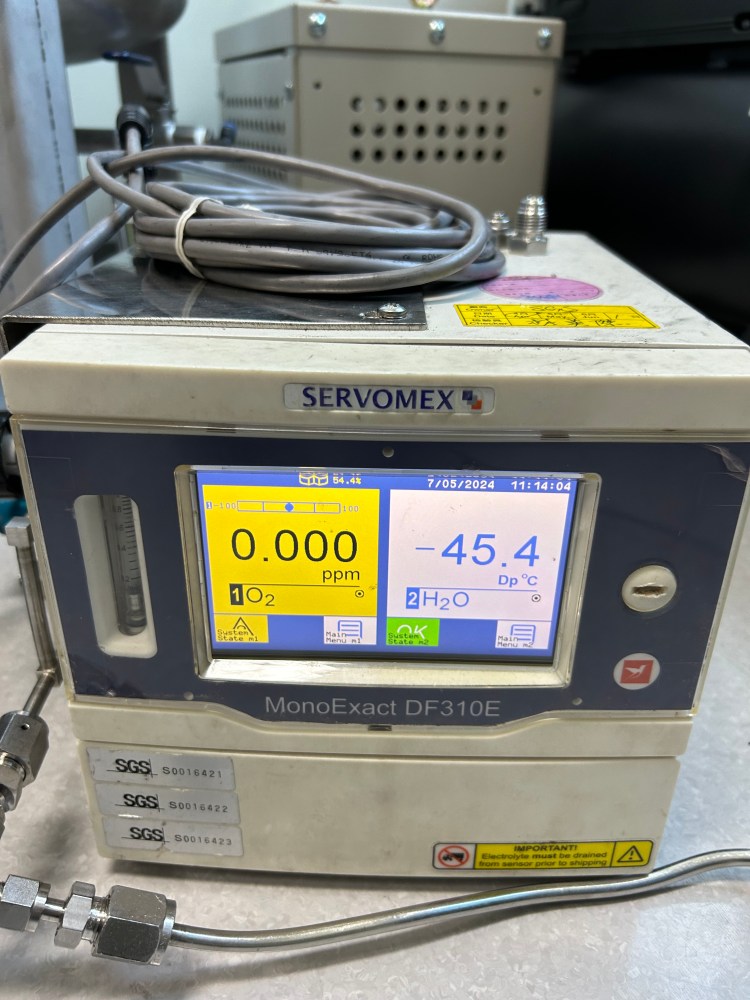

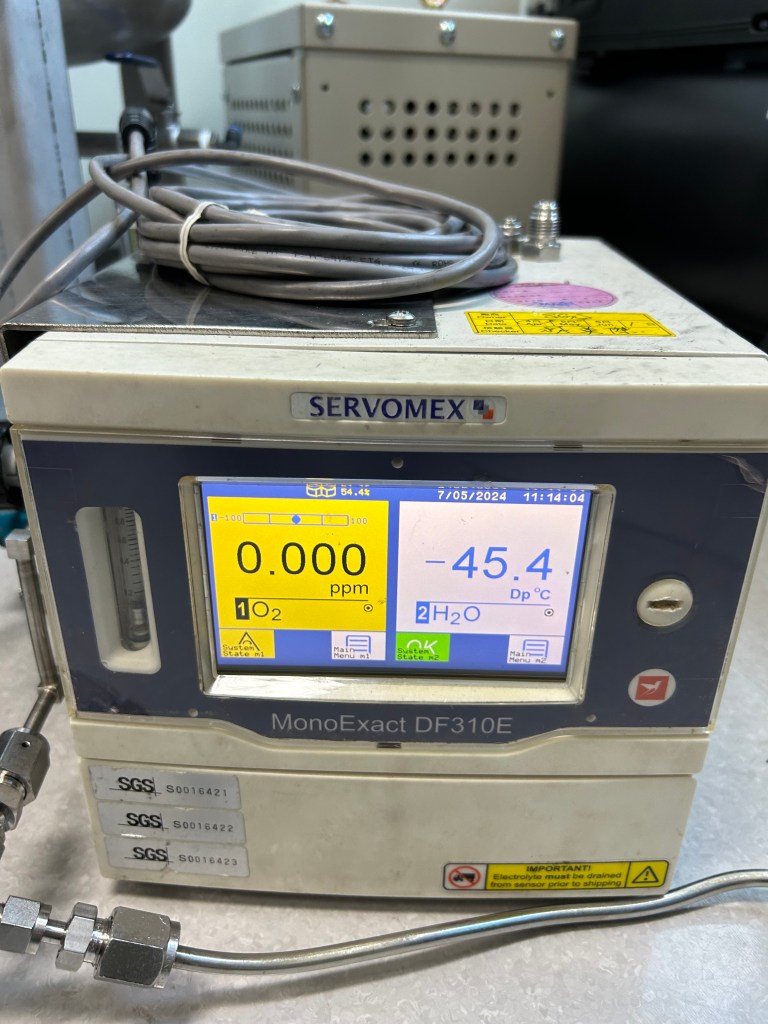

- 品質標準: 建議遵循 ISO 8573-1:2010 國際標準:

- 固體微粒: Class 1(保護微米級噴嘴)

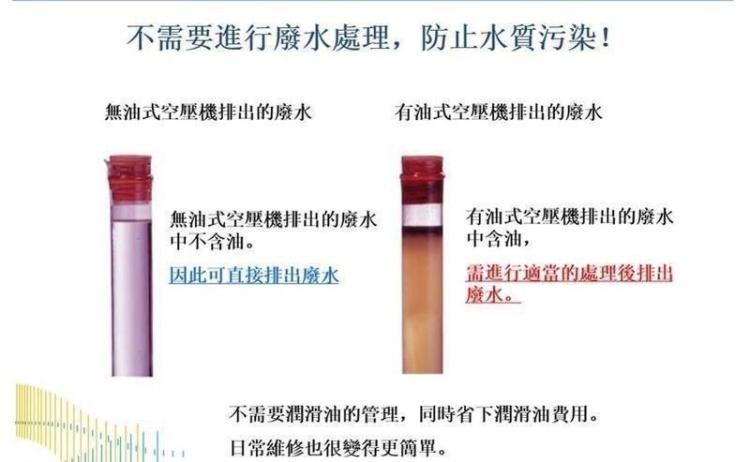

- 含油量: Class 0(最嚴格無油標準,避免油霧干擾樣本)

- 壓力露點: 建議 PDP ≤ -40°C (Class 2),確保氣路不結露。

- 末端除菌: 必須配置 0.2 µm 醫菌級過濾器,並建立壓差監控機制。

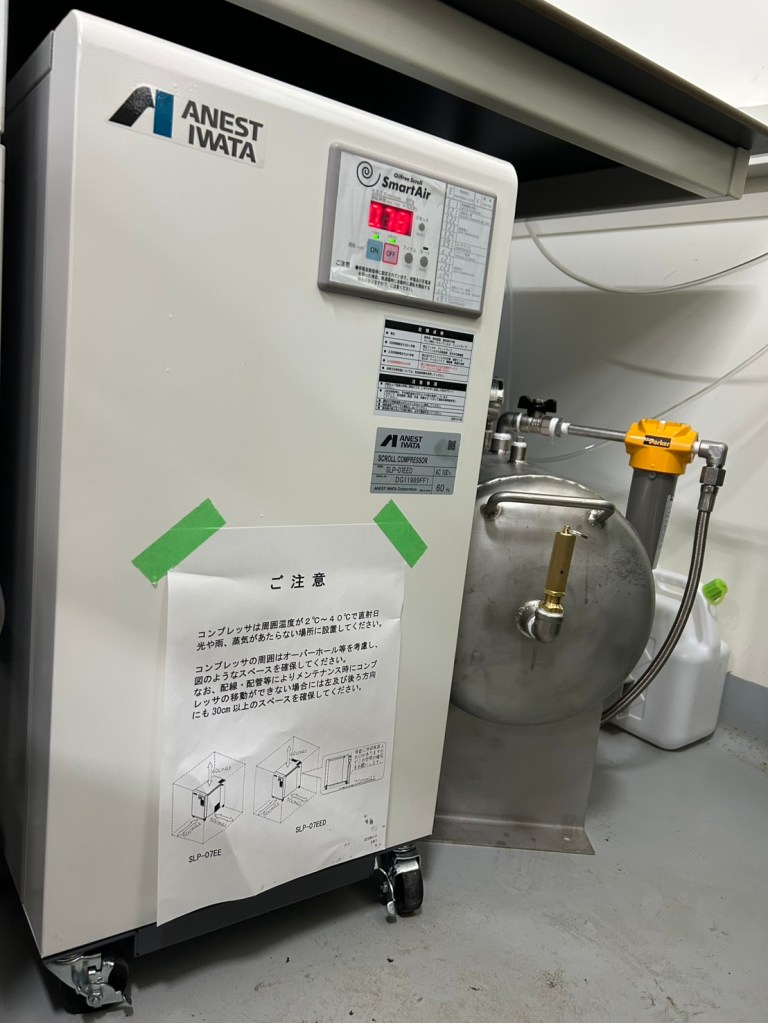

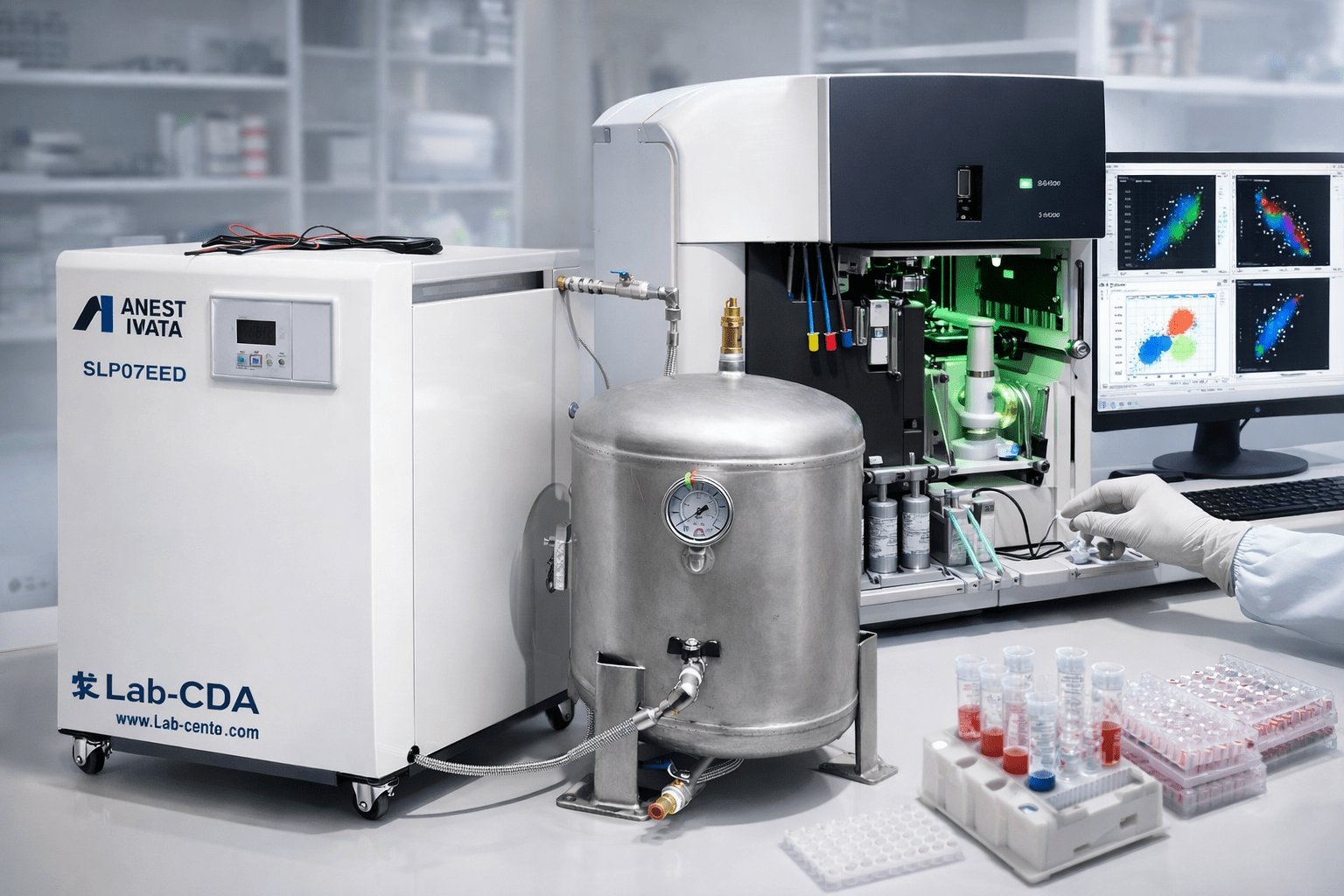

日本岩田與未來服務工業 (NextUT Service)

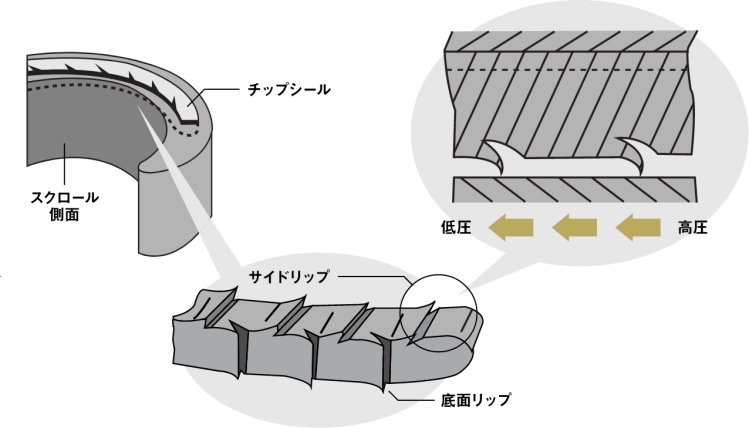

為什麼選擇日本岩田(Anest Iwata)無油渦卷式系統? 在科研型 CDA 領域,岩田系統能精準對應 FACS 的嚴苛需求:

- 極致純淨: 透過 Class 0 認證的無油技術,從源頭杜絕油份污染風險。

- 穩定氣壓: 渦卷式壓縮產生的氣流脈動極低,能提供更穩定的壓力輸出,減少分選偏移。

- 實驗室親和: 極低噪音與震動,可安裝於核心設施室內,縮短管路長度,降低壓降與污染可能。

未來服務工業(NextUT) 提供的 GoUseAir Service,不僅是交付設備,更是將複雜的 ISO 標準轉化為可維運的「科研等級 CDA 方案」。我們讓 CDA 變得可說明、可量測、可維護,讓您的分選穩定度重回掌控之中。

如果 您正在規劃單細胞核心或新建分選室,建議規劃的目標:

把 CDA 定義為 “可被說明、可被量測、可被維護” ,分選穩定度就會回到 實驗室能掌控的範圍。

更多未來服務工業關於科研實驗室空壓機系統實務分享?歡迎到 未來服務工業 實驗室空壓機系統專業網站 https://www.Lab-CDA.com。

聯繫未來服務工業 實驗室空壓機系統業務技術專人 黃先生 0937-847981 / (02-29002797) / simon.huang@nextut-service.com.tw 諮詢交流。

安心 = 耐久可靠產品 + 專業快優服務